深度学习技术助力工业视觉检测不断提升

【导语】 深度学习(Deep Learning)作为目前人工智能最受关注的领域之一,近年越来越频繁地应用于机器视觉系统中,成为推动机器视觉发展的重要技术手段。

深度学习(Deep Learning)作为目前人工智能最受关注的领域之一,近年越来越频繁地应用于机器视觉系统中,成为推动机器视觉发展的重要技术手段。

在工业生产中,运用机器视觉技术可以高精度、高效率地实现产品检测,如:位置/方向指导、条形码/标记识别、距离测量、缺陷检查等。机器视觉系统可通过放置在工业相机中的图像传感器(CCD摄像机)获取产品的表面图像,输入PC端,通过图像处理软件算法提取特征信息,对产品表面缺陷进行处理和分析,输出可视化、可量化的数据(OK或NOK、合格或不合格)。

传统的机器视觉系统是基于“规则”的算法运行,简单来说就是基于标准的逻辑程序进行运算。这可以说是一种固定的检测方法,一个标准的检测工具。

但随着生产环境发生变化,产品结构逐渐向精密化、小型化发展,需要更好的集成水平,这也使得生产工艺变得更复杂、更严苛。NOK(不合格)产品的标准变化越来越大、越来越难以量化,给检测工作带来了新挑战。以下分享两个实际检测案例:

案例一:不同零件如何提取特征

在某电子企业的生产中,有许多来自不同供应商的组件,需要在同一产线上用同一套机器视觉系统进行检测。但这些组件表面图案不一(如下图示例),外观差异很大,难以提取特征,无法进行检测判断。

图1

案例二:如何剔除不同类型的污染物

下图案例中,某零件在生产时被加工设备“污染”,表面依附着尺寸/形状/外观都不同的油脂、灰尘、碎屑等,如何利用机器视觉来识别零件上不同类型、位置随机的污染物?

图2

以上两个案例仅是万千种检测难题中的“沧海一粟”。那类似这样无法预定标准的检测,应该如何处理?“深度学习”就发挥了其强大学习能力,解决检测难题。

基于深度学习的视觉检测 VS 传统视觉检测

传统视觉检测:

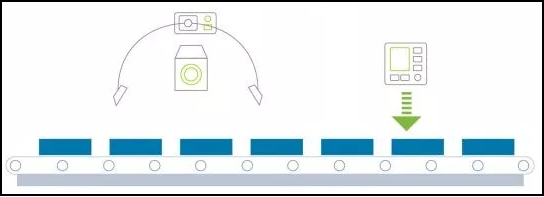

传统机器视觉原理

基于OCR /测量规则的分析方法通常会导致较高的误差

需用数周时间来重新编程分析,适应新产品和新场景

专有的一体式方法,难以扩展

需配备维护窗口,以更新对生产有影响的固件和软件

仅可由供应商扩展的封闭系统

仅针对单个功能的本地报告

基于深度学习的视觉检测:

深度学习的视觉检测原理图

基于机器学习的分析方法误差较低

只需数天重新分析,即可适应新产品和新场景

易于扩展—可捕获任意未知图像

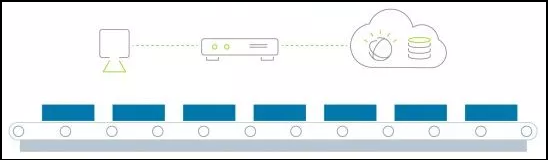

使用云端有助于减少维护窗口的需求

使用通用硬件可降低运营成本

大数据分析平台可跨越多个工作单元推动多种优化场景

基于大数据平台的数据分析解决了传统基于人的分析和人的逻辑来提取检测特征的局限,深度学习可以通过其特殊的多层感知模拟人类大脑工作,构建虚拟神经网络来记录简单特征、分析复杂特征、学习映射并输出,在反复检测过程中训练和优化层级。随着越来越多的基于深度学习的机器视觉系统应用于制造业,深度学习带来的赋能也越来越明显。

深度学习,将是改变游戏规则的选择

工业自动化进程加速发展,制造企业在选择自动化工具时,基于规则和基于深度学习的机器视觉图像分析正在被越来越多的行业所青睐。未来随着人工智能领域的发展和突破,深度学习或将成为检测行业变革的关键驱动力。

-1698134847696.jpg?x-oss-process=style/watermark)