- 2025

- 2024

- 2023

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

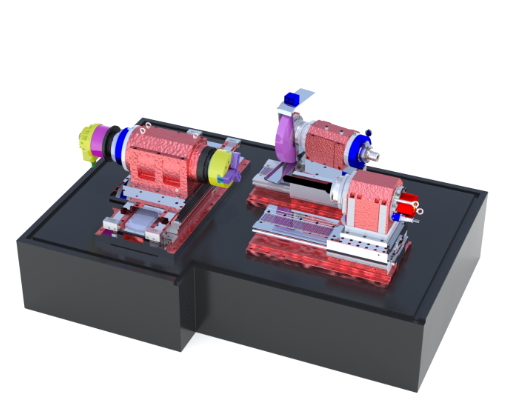

数控走心机SZ-256E

E系列中高端6轴走心机 背轴侧刀具座可安排两排刀具,具备Y2轴,功能强大 主轴侧铣动力头,背轴侧动力头可实现多种扩展 有导套与无导套灵活切换

数控走心机SZ-206F

全新设计的床身体,借用有限元分析(FEA)进行优化设计 最多可装30把刀,模块化布局,适合复杂零件的加工 背轴侧14把刀:4把车刀,7支端铣和3支侧铣 采用电导套结构:实现高速、高精度加工 有导套与无导套灵活切换,满足不同加工工艺的需求 内藏式油冷电主轴,惯性小、噪音低、响应快、易于实现定位

数控走心机SZ-326F

有导套与无导套灵活切换,满足不同加工工艺的需求 内藏式油冷电主轴,惯性小、噪音低、响应快、易于实现定位 无导套专用主轴支撑结构,短工件也可实现高精度加工

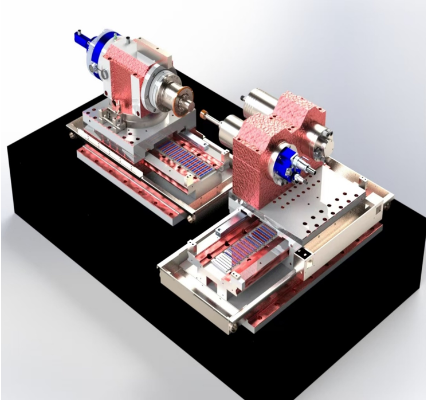

UPC100B-240标准型高精密数控车床

满足各类机械零件内外圆车削加工,圆度偏差<0.0005mm,圆柱度偏差<0.0015mm,尺寸轮廓偏差<0.003mm。搭载高精密核心部件:高精密静压主轴、高速高精密静压滑台、静压尾座、恒温油冷系统、微米级过滤系统、西门子828D系统

UPIM100A-200标准型高精密内圆磨床

满足各类机械零件内外圆磨削加工,圆度偏差<0.0005mm,圆柱度偏差<0.0015mm,尺寸轮廓偏差<0.003mm。搭载高精密核心部件:高精密静压主轴、高速高精密静压滑台、恒温油冷系统、微米级过滤系统、西门子828D系统

UPHU500A00高精密立式磨床

满足各类机械零件内外圆磨削加工,圆度偏差<0.0005mm,圆柱度偏差<0.0015mm,尺寸轮廓偏差<0.003mm。搭载高精密核心部件:高精密静压主轴、高速高精密静压滑台、恒温油冷系统、微米级过滤系统、西门子828D系统

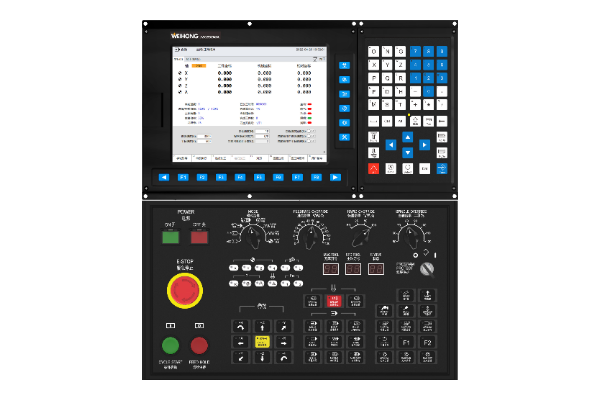

NK530M五轴控制系统

自动测量、RTCP、HPPS、倾斜面加工、3D刀补……维宏NK530M五轴数控系统多管齐下,保障高速加工和五轴联动加工中,使刀具路径和轴的运动控制精准,平顺;加工出来的工件表面质量、精度高,加工速度快,操作编程更简单,全面提升加工精度、效率、稳定性等。

NK300MA加工中心系统

NK300MA加工中心系统采用Intel高性能处理器,可实现高精、高效、平稳加工,大幅提升设备价值与效率,助力用户提高综合竞争力。 标配6轴4联动,最多支持16轴; 搭载HST核心算法,小线段处理性能提升2倍以上,加工效率提升9%-20%; 高精度纳米插补; HPCS 轮廓光顺,更好的表面加工质量; 5对极高转速电机,23bit多圈绝对值编码器; 支持M2/M3/Ethercat总线协议。 维宏NK300MA加工中心系统所具备的新一代轨迹预处理功能及自适应短线段光顺功能,有助于实现更高品质的加工效果。当CAM软件出刀路精细度不高时,会出现加工表面不良的情况,高精度轮廓光顺功能可以根据控制精度对刀路轨迹进行光顺处理得到精优轮廓,获得更高、更平稳的速度特性,得到优良的加工效果。

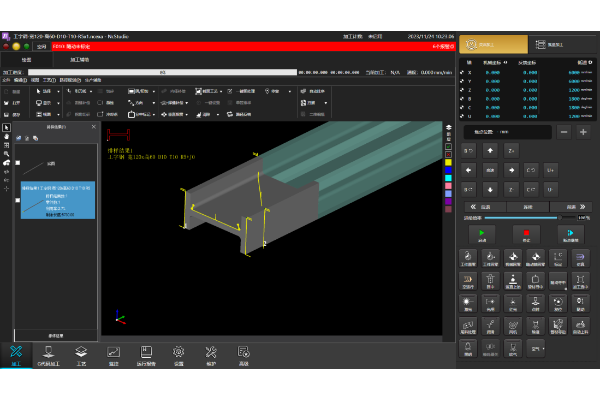

激光管切三维五轴切割系统

本产品应用于钢构领域,可切割100mm以上工字钢、槽钢、角钢,搭配平面管切系统,还可以进行厚板和标准管材切割。钢构行业传统切割方式是等离子切割,本系统通过激光切割特性加工效率高、精度高、断面效果好以及坡口切割节省后续二次开坡口工序,加工效率比等离子高三倍以上。本系统采用的柔性加减速算法、五轴RTCP算法、高精轮廓平滑、高精姿态平滑、精确随动控制、跨面空移避障、刀头及工件误差补偿等综合技术在国内处于领先,并达到国际先进水平,项目具有新颖性和应用性。

全新一代B系列数控系统

极致算力+高性能控制框架+总线分支技术,支持128通道256轴联动控制,可内嵌CAD/CAM辅助编程、视觉、3D仿真等功能。机床行业、组合机床、自动化产线控制器极佳选择。

五轴刀具加工中心/五轴钻攻中心

实现五轴五联动(含RTCP)加工,国内首创3D 刀具CAM软件,可集成视觉检测功能。

FINGER CNC DevMaster开放式工业控制开发平台

产品特点: 1.国内第一款跨界于数控系统和自动化开发的符合国际规范的开放式工业控制自研开发平台(不依赖于CODESYS) 2.集成HMI、PLC、MACRO、通讯、总线等功能于一体的ALL-IN-ONE开放式工业控制开发平台 3.符合IEC61131-3标准以及PLCOpen规范 4.支持LD、ST、SFC、C++四种编程语言,并具备便捷的IDE调试环境 5.全平台支持中文变量,变量重构,语法语义检查,全局变量以及调试功能 6.具备开放式数据跟踪功能,逻辑分析仪,示波器,图形显示 7.具备开放式3D机床仿真,产品加工仿真,碰撞检测,虚拟化尺寸测量 8.具备虚拟化开发功能,可以完全脱离物理控制器,以虚拟化形式完成开发,节约开发时间和开发成本 9.集成G代码模块,完整支持车床、铣床、磨床等工具机应用,符合多种国际G代码规范,并且支持G代码重定义功能 10.支持不受限制的多轴向控制拓展,面向对象的多通道G代码拓展,便捷实现多轴多通道控制 11.支持全开放式EtherCAT总线配置,从站设备拓展更方便 12.支持HMDI屏幕扩展,实现更灵活多变的UI可视化 13.支持跨平台UI部署,一次开发,多平台部署,大幅度降低开发成本 14.支持工业4.0规范的物联网数据接口,数控尽在掌控之中 15.支持多达128个主轴控制,开放式多段主轴加速度控制技术,实现主轴加减速更高效率 16.支持自研的平面CAD/CAM内嵌技术,实现图形编程和加工路径规划更方便 17.全平台支持多国语言设定,并且支持文本型多国语言能力,全球化部署更简单 18.支持RTCP的五轴控制功能,高速高精运动控制功能 19.支持可视化的电子凸轮技术ECAM以及高精度电子凸轮补偿技术 20.支持一对多,多对多的大型产线开发和部署能力,控制更灵活,更可靠 21.支持嵌入式机器视觉技术,可实现运动控制的同时,在线视觉检测,实现自动化无人化更简单 22.支持多种通讯功能和数据转发技术,并完整支持OPC-Ua技术,可实现大数据高速高效交换。

JDGR100精雕五轴高速加工中心

JDGR100是由北京精雕制造的具有微米级精度加工能力的精雕五轴高速加工中心(简称:精雕五轴高速机),是一款“精密型”小型五轴高速机,擅长于加工精密模具零件、医疗器械零件、金属首饰零件、电子零件以及金属、非金属材料的小孔钻孔。主机重量2.7吨,占地面积3.7㎡,空间利用率高。

JDGR200T精雕五轴高速加工中心

JDGR200T是由北京精雕制造的具有微米级精度加工能力的精雕五轴高速加工中心(简称:精雕五轴高速机)。2023年JDGR200T通过中国机械工程学会团体标准“机床装备制造成熟度”评价,获得了“制造成熟度九级”的认证,创下了“国内首次两台机床同时获得成熟度九级认证”的新记录,这标志着JDGR200T的技术成熟度与可靠性均达到了行业的先进水平,并具备批量化生产能力。

固态激光雷达AS5000

1.检测精度为厘米级,可以精准监测人员状态与位置 2.可根据实际情况进行软件区域设置,精准贴合目标监测区域 3.防护等级IP67,精密无尘组装工艺,抗震抗冲击能力强,使得雷达可轻松适应各种检测场景 4.雷达内部搭载加热模块/散热模块,避免因环境温度过高及过低导致设备内部温度变化幅度过大,引起测量结果的温度漂移超标,可在-25℃-+50℃环境下稳定运作

激光位移传感器MLD系列

1.精密组装工艺,搭配强大的软件算法,重复精度最高可达10um(30mm量程),线性度可达±0.1% F.S 2.IP67防护等级,可适用于潮湿/灰尘严苛场所 3.接口丰富(猪尾巴形式、电缆直出形式)可选 4.通讯方式丰富(开关量、模拟量、RS485)

Mini激光纠偏传感器

明治激光对射测量原理研发出高速高精度小体积双核纠偏传感器,体积缩小超过50%(宽度仅有10.5mm),解决了狭窄空间无法安装纠偏传感器的问题,双CPU并行工作,缩短传感器从采集到输出的时间,提高传感器采样率,最高达到4K采样率,检测线性精度±0.12F.S%,重复精度1um,大大提高了客户的生产效率,该产品已实现量产,在锂电、3C、包装行业推广使用。