- 2025

- 2024

- 2023

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

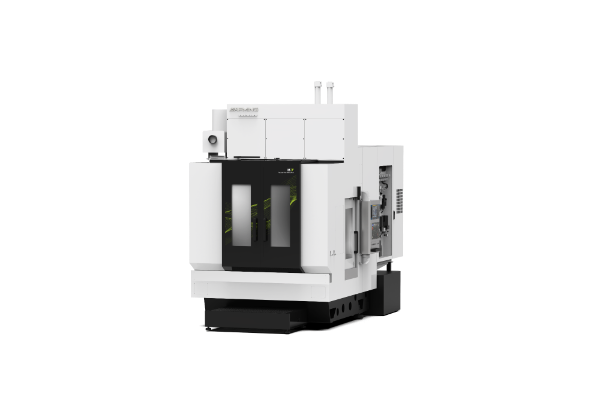

卧式加工中心 a51nx

牧野卧式加工中心a51nx,是高端制造业中的明星产品,其出色的加工性能和广泛的应用领域备受赞誉。 加工优势: 高效切削能力:配备高性能主轴,转速高达14,000转/分,扭矩强劲,确保在高速加工中保持出色的稳定性和精度,从而大幅提升加工效率。 智能化控制:先进的控制系统能够实时监控加工过程,优化运动加速度和减速度,有效减少非切削时间,进一步提升整体生产效率。 高精度与可靠性:通过惯性自适应控制系统和可视化刀具破损检测装置,a51nx能够自动确认刀具状况,确保加工质量和安全性,满足高精度加工要求。 应用领域:a51nx不仅适用于汽车零部件、工程机械零部件的大批量生产,还广泛应用于半导体、航空航天等高精度要求的领域。同时,在机械加工、金属加工及新产品研发等实验室环境中,a51nx同样表现出色,满足多样化的科研和创新需求。

高精密油基线切割机床 UPV-3

UPV机床是由牧野机床公司生产的一款高精密油基线切割机床,广泛应用于需要超精细加工的领域。该机床以其卓越的加工精度和表面光洁度而闻名,能够实现最小线径0.05mm的切割,并保持最佳光洁度Ra0.05μm。UPV机床在多个行业中发挥着重要作用,包括IC封装行业、锂电池极耳模具行业、精密接插件行业以及粉末冶金模具的高精密模胚行业。在IC封装行业中,UPV机床能够确保芯片引线框架模具的型腔精度和表面光洁度,从而提高封装质量。在锂电池极耳模具制造中,其高精度和稳定性保证了电池的性能和安全性。对于精密接插件,UPV机床的高精度和高光洁度加工能力确保了连接的可靠性和信号传输的质量。此外,在粉末冶金模具的制造中,UPV机床的高刚性和稳定性能够有效提高模胚的尺寸精度和一致性,从而提升最终产品的质量。总之,UPV机床凭借其先进的技术和卓越的性能,为各行业的高精度加工需求提供了可靠的解决方案。

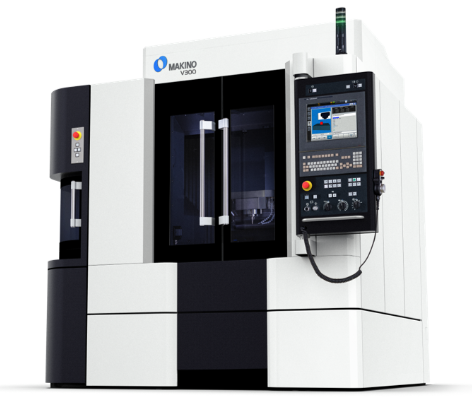

先进的立式加工中心 V300

牧野V300机床是一款先进的立式加工中心,专为追求高精度、高质量加工的用户设计。该机床融合了牧野V33i经典的先进技术和创新理念,旨在为用户提供稳定、高效的加工解决方案。 加工优势: 高精度加工:牧野V300机床采用了先进的控制系统和精密的机械结构,确保了加工过程中的高精度和稳定性。无论是复杂曲面还是微小细节,都能得到完美的加工效果。 应用领域: 牧野V300机床广泛应用于精密模具制造、高精度治具行业,其优异的热稳定性可有效应对高精度复杂加工需求

.png)

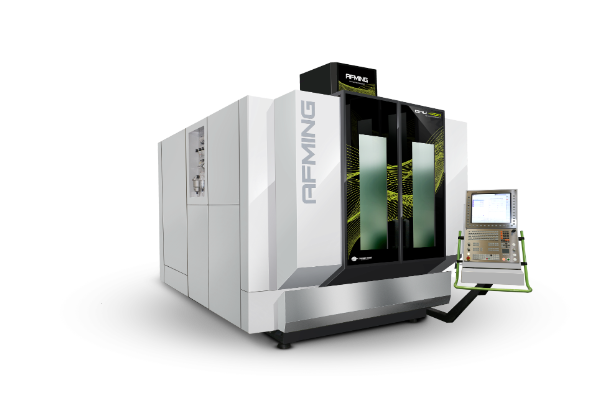

JTMA-400 五轴高速机

产品特点: — 龙门结构使机床动态特性和精度保持性更好 — 采用DD直驱五轴转台 — 运动部件与加工区域完全隔离, 方便机床清洁 — 合理且优良的人机交互设计,确保了操作人员的舒适性和方便性 — 自动无线测头自动标定五轴中心功能(可选配) — 采用全闭环控制技术,机床加工更精准可靠 — 高精、高速、高效的加工能力 — 优良的人机交互界面 加工材料: 铝合金、铜、钢 应用范围: 模具、精密零部件等

JTHS-600PLUS数控高速机

设备概述: JTHS-600 plus数控高速机是科杰技术集合多年设计、研发机床经验的积累最新研制的一款高速,高精度的数控机床,采用了全新的机床结构,和优异的抑制震动性能,具有优良的动态加工性能,高刚性设计,整机的温度控制技术,使机床精度稳定可靠,获得更高的表面加工质量,加工效率达到新的水平,适用于淬火钢,模具钢等材料的加工,应用于模具及零件产品的加工 设备特点: 新一代数控系统, 温控技术,保证机床长时间精度稳定。 全新的结构设计提高机床刚性,加工性能更出色。 优良的排屑方式,适应不同的加工须求。 全新的抑振,减振技术,提高刀具寿命, 优异的动态加工性能。 高速、高精的加工品质 一体化外形设计,优良的人机交互界面,作简便, 全闭环系统,机床加工更精准可靠。

JTGS-600石墨雕铣机

设备概述 JTGS-600石墨雕铣机是科杰技术JIATIE品牌旗下的一款高速、高精密级的石墨加工数控机床。此机型继承了JATIE雕铣机加工复杂曲面时优异的轮廓精度与表面质量,全新的结构设计使其动态切削性能进一步提升,确保加工尺寸与精度、表面效果更加理想,是高端石墨电极及零部件加工的理想机型。 设备特点 适用于石墨各类产品的干切削加工 箱式基础结构的设计与独有的阻尼特性让机床拥有更优异的动态加工性能全封闭式防护置及配备专业的集尘器,有效减少粉尘的外泄,确保良好的除尘 效果 轴运动系统采用特有的防护措施,让运动部件寿命更有保障 多功能可选配,适合不同层次的需求

立式五轴加工中心 VHU-650

X/Y/Z三轴进给驱动系统:X/Y/Z三轴采用中空丝杆冷却结构,有效降低各轴丝杆热延伸量,保证零件的加工精度; B/C摇篮转台:B/C轴采用力矩电机驱动,配备高精度编码器,回转精度高、响应特性好; 高性能主轴:采用高性能电主轴,最高转速可达18000rpm,加工精度高 控制系统:采用SINUMERIK ONE数控系统,具备五轴联动功能,可实现复杂空间曲面的加工

高速钻铣加工中心T-7C+FMS柔性机器人单元

高速钻铣加工中心T-7C选用HT300铸铁材质,熔点低(1145~1250°C),凝固時收缩量小,抗压強度和硬度接近碳素钢,减震性好,永久确保品质; 三轴移动部件采用轻量化设计理念,机床动态性能更好,满足高速加工需求,提升效率; 搭载柔性机器人系统, 满足多品种、小批量零件的混线自动加工,实现自动编程、自动排产、自动换刀、自动测量、多工序自动换夹,一次出成品的高稼动率。适用于医疗、非标自动化零部件、模具、航天航空零部件加工。

双主轴钻铣中心T-5050S

双主轴钻铣中心T-5050S采用一体刀库支架设计,抗形变能力好,换刀动作一致性好; 左右独立刀库支架设计,多工位换刀无振动干扰; 独立双Z轴系统,可同步加工亦可单Z轴加工解决行业单件与批量生产难点; 全新开发双头机专用操作面板,单双头操作切换自如; 支持双主轴刀具在线补偿写入,双头刀长同期对比功能,让刀补操作更便捷。

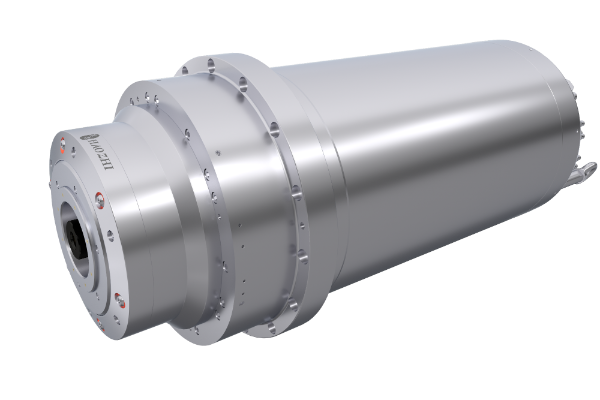

加工中心电主轴

①五轴车铣复合主轴:1.强力车铣复合加工:最高车刀锁紧扭矩高达1000Nm,额定扭矩(S1/100%)高达120Nm,适用于强力车削、强力铣削、暴力钻等加工; 2.高效率高精度:最高转速15000rpm,加减速时间≤1S,车功能定位精度≤20'',重复定位精度≤10'',可实现高速高效率加工,同时大大提升表面加工质量; 3.智能化设计:可集成振动传感器、位移传感器,实时监控主轴加工运行状态,精确闭环补偿,大幅提高加工精度。 ②重载切削主轴:1.同系列超强切削性能:主轴功率75kW,额定扭矩(S1/100%)高达840Nm,完美实现盘式铣刀大切削量切削。 2.同系列超高静态精度及加工精度:主轴静态偏摆≤0.005mm(测试棒300mm处),振动值≤0.8mm/s,加工表面粗糙度可达Ra0.2。 3.昊志独有多项技术创新:独创双通道气密封结构、创新型拉刀机构、长寿命旋转接头等最新研究成果均得以应用,稳定性、可靠性远超同类产品。

超精密气浮主轴16506

①由于气体静压轴承的均化效应及极高的零件加工精度,该主轴具有极高的回转运动误差(≤100nm)。 ②主轴全转速振动≤0.1mm/s,轴向刚度可达400N/μm,径向刚度可达100N/μm,保证了工件的加工精度,工件(8英寸)研磨后表面TTV≤3μm,粗糙度Ra≤0.02μm。 ③主轴配备高性能交流永磁同步电机,连续额定输出扭矩可达13.5N·m,可应对各类高硬度材质的加工需求。 ④主轴采用三段式冷却结构,冷却效率更高,温升更小,热稳定时间≤20min,热伸长波动≤100nm。具有非接触无限寿命中心出水结构和砂轮冷却流道,可同时冷却轴芯和砂轮。

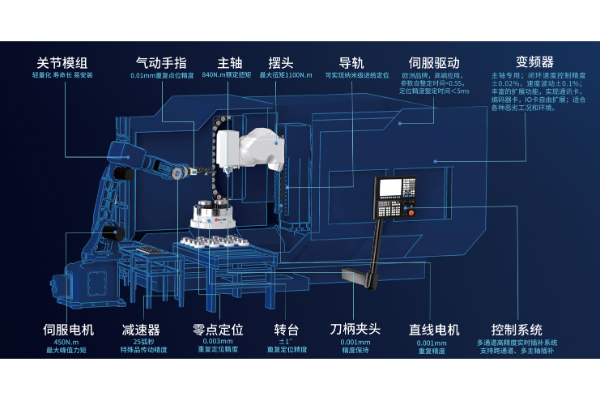

数控机床自动化综合解决方案

数控机床自动化综合解决方案包括电主轴、转台、工业协作机械臂、自动化夹具、传感和控制系统,具有高加工精度、稳定的加工品质与高效的生产率等优势。能够轻松应对车削、铣削、钻孔等多种加工任务,广泛应用于形状复杂、高精度和批量化零件的加工。该方案显著提升生产效率50%,人工成本下降80%,运行故障率低至0.1%。

FX-1500Y2

双主轴双刀塔车削中心新一代FX-1500系列双主轴双刀塔车削中心,上下刀塔可单独选择Y轴或铣削功能。采用60度斜背底座,具有更佳的热変位抑制能力、更好的排屑能力与较小的占地面积。上下双Y轴的配置;同时搭载三角形立柱与线硬轨混合的XY轴,使得机台刚性更佳。

LA-200G

适用于在8”夹头以内的加工工件,无论搭配自动棒材途料,或者龙门自动上下料装置,精巧设计的LA系列车床能提供卓越的重削、削功能,细腻的工件表面光滑度,还有稳如泰山的可靠度及精度。

NX-2000YS

多元模组可配置副主轴、伺服心押台与Y 轴,床面为具有热变位最小化的水平箱型结构。XYZ 轴采全硬轨设计,提供高刚性与快速震动的衰减特性、确保动态刚性及吸收震动、在重切削时保持良好稳定精度。

GMU600五轴联动加工中心

GMU-600 X/Y/Z行程:600/910/450 A/C轴行程:±120/360 主轴端面到工作台距离:120-570mm 工作台尺寸:500mm 最大承重:300kg X/Y/Z快速位移:40/40/40m/min 最大切削进给率:20m/min 机床尺寸:4900X3750

GMU900五轴联动加工中心

GMU-900 X/Y/Z行程:900/10500/600 A/C行程:120/360 主轴端面到工作台距离:180-780mm 工作台尺寸:800mm 最大承重:1000kg X/Y/Z快速位移:40/40/40m/min 最大切削进给率:20m/min 机床尺寸:4800X3900X3600

新一代高效卧式五轴加工中心

K7 X/Y/Z行程:750/550/580mm 主轴端面到工作台距离:-180-0/360(无穷) 工作台尺寸:500mm 最大承重:250kg X/Y/Z快速位移:90/90/90m/min 最大切削进给率:50m/min 机床尺寸:5790X2415X1630

数控走心机SZ-256E

E系列中高端6轴走心机 背轴侧刀具座可安排两排刀具,具备Y2轴,功能强大 主轴侧铣动力头,背轴侧动力头可实现多种扩展 有导套与无导套灵活切换

数控走心机SZ-206F

全新设计的床身体,借用有限元分析(FEA)进行优化设计 最多可装30把刀,模块化布局,适合复杂零件的加工 背轴侧14把刀:4把车刀,7支端铣和3支侧铣 采用电导套结构:实现高速、高精度加工 有导套与无导套灵活切换,满足不同加工工艺的需求 内藏式油冷电主轴,惯性小、噪音低、响应快、易于实现定位

数控走心机SZ-326F

有导套与无导套灵活切换,满足不同加工工艺的需求 内藏式油冷电主轴,惯性小、噪音低、响应快、易于实现定位 无导套专用主轴支撑结构,短工件也可实现高精度加工

桥式五轴五联动加工中心

德丰DFW3020五轴摆头龙门机床、是汇集德丰公司长久技术积累的、国内领先的摆头五轴机床。德丰五轴龙门机床,在主要配件的搭配上,完全使用进口配件。通过不计成本的高质量配件保证了五轴机床的安全性、稳定性以及精度。每台标准配置有,海德汉640或西门子840D-SL系统、意大利HSD五轴头、日本THK丝杆导轨。目前国际标准S件试切可达正负3丝以内。技术要求对标进口机床。此机床,是加工飞机、军工、高精度模具等零件的神兵利刃

正T卧式加工中心 MHB系列

德丰卧式加工中心是一种高精度、高效率的机床设备,广泛应用于机械工程、汽车、航空航天、模具制造等多个领域。其主要特点包括: 1.高精度和稳定性:卧式加工中心采用整体T型铸造床身和龙门立柱结构,具有高刚性和长久稳定的精度。主轴采用三点支撑,确保高刚性和高回转精度。此外,Y轴双导向系统和三轴导轨副采用淬硬磨削矩型导轨,进一步提高了机床的精度和稳定性。 2.卧式加工中心适用于多种加工任务,包括铣削、钻孔、扩孔、镗孔和攻丝等。其一次装夹可完成多面的加工,有效减少由于多次装夹而产生的累积误差,提高加工精度和效率,同时在汽车、航空航天、模具制造、医疗器械等多个领域都有广泛应用。

天车式五轴加工中心MCB系列

1.结构设计优势: - 高刚性和稳定性:天车式结构通常采用坚固的框架和优质的材料,例如高强度铸铁等,经过合理的热处理工艺消除残余应力,并布置足够的加强筋板。这种结构设计使得机床在加工过程中能够承受较大的切削力和冲击力,保证加工的精度和稳定性。像一些大型的复杂零件加工,对机床的刚性和稳定性要求较高,天车式五轴加工中心能够很好地满足这一需求。 2. 运动性能优势: - 高精度运动控制:五轴联动的运动控制系统能够实现五个坐标轴的协同运动,使刀具能够以任意角度和方向对工件进行加工。这种高精度的运动控制可以保证复杂曲面和异形零件的加工精度,例如航空航天领域的零部件、汽车模具等,对加工精度要求非常高,天车式五轴加工中心能够满足这些高精度加工的需求。 - 高速度加工:配备先进的驱动系统和传动装置,能够实现快速的进给和移动速度,提高加工效率。例如,一些天车式五轴加工中心的轴向进给速度可以达到很高的水平,在批量生产或对加工效率要求较高的情况下,能够大大缩短加工周期。 3. 加工工艺优势: - 复杂零件加工能力:可以加工各种复杂曲面、异形件以及具有特殊要求的零件。无论是具有复杂形状的航空航天零部件,还是对精度和表面质量要求较高的汽车模具、医疗器械零件等,天车式五轴加工中心都能够进行高效、精确的加工。 - 良好的加工表面质量:由于其高精度的运动控制和稳定的加工性能,能够减少加工过程中的振动和误差,从而提高加工表面的质量和光洁度,降低后续的加工处理成本。

A400L直线电机数控火花机

◆机床采用无悬伸轴的布局设计,固定工作台结构,加工中加工点和每个轴的相对位置距离很短,可最大限度地减少因加工及设计中各轴的姿态变化,使主轴在任意位置的精度都相同。 ◆ 在设计时通过大量的有限元分析计算,使得机床本体变形很小。 ◆采用三面升降式的液槽结构,可从不同方向观察加工情况。预留可扩展12T电极库、C轴功能。 ◆三轴均采用直线电机驱动,使用10nm光栅尺反馈。 ◆高速高精高稳定性,Z轴最高抬刀速度20m/min。 ◆ 采用床身油箱一体式结构,标配油冷机,恒温加工,保证精度。

CNC-1260/T750

◆底座箱形结构设计,起宽线轨跨距,使X、Y轴全程运行与台面形成持久稳定的平行底,实现大小模具加工均能够精准。 ◆机头方形设计(BOX),可承受来自方向的外力作用,保持原定位精确加工。确保重型电极加工精密度不受到影响。 ◆三轴采用日本松下绝对式伺服马达,全数字控制,自带编码器,可随时将电极运行的情况回馈给驱动器,驱动器从而能够更精确的控制电机的运行,快速响应,转动惯性小,运行平滑,噪音小,没有无线电干扰,无抖动现象,维护方便等优点,有效提升机器性能,灵敏度和可控性强。 ◆X、Y、Z三轴均选用台湾研磨级滚珠螺杆。 ◆X、Y轴设计全封闭式加强型滑块,X轴线轨距大于Y轴行程,充分地保障了X、Y轴全程运行与台面之间的平行底。 ◆通过配置加工冷却系统,持久稳定的液温管理,确保机台加工不受外部条件或加工状态变化的影响,最大限度提升机器对各种加工条件的普遍适应性与加工的精确性价。 ◆自动灭火装置、加工液表面感应装置等完善的周边设施,提供了安全的工作环境。 ◆机身采用FC30铸铁,经退火处理以及自然时效处理。

CNC-A450/T750

◆可以外接机械手电极库。 ◆X/Y/Z三轴采用日本THK丝杆、日本松下绝对式伺服马达有力的保证了机床的μ级高精度以及机床在长期使用的精度稳定性和保持性。 ◆立柱采用一段式结构,使得Z轴刚性更强,重负荷电极加工可轻松自如。 ◆采用浸液式加工,有力保证加工精度及表面光洁度。 ◆整机采用集中润滑,提供各轨道面均匀润滑,轴向运动流畅精度持久。 ◆自动灭火装置、加工液表面感应装置等完善的周边设施,提供了安全的环境。 ◆机身采用FC30铸铁,经高温退火及自然时效处理。

PB85-SD5

全新设计的机型在减小占地面积的同时,加大了X、Y轴行程,使设备适用行业更广,配合自动化上下料的桁架机械手,尤其适合大批量工件的自动化加工: 三轴采用丝杆传动,加速度可达到0.7g,效率提升30%-100%。 采用大斜面高床身结构,有效防护水屑飞溅,保护导轨丝杆等零件,提高排屑效率。 加大Y轴行程,可选择单头、双头、四轴摆头、五轴头、转台等不同配置。 主要应用于汽车、门窗幕墙、航空航天、轨道交通、自动化行业的多面加工

PB型材机自动化生产线

在PB系列型材加工中心上采用桁架机器人来实现铝型材的自动化加工,具有坚固稳定、高速度、高精度的特点。方便自动化上下料与人工上下料操作的切换,不仅能有更小的造价成本和占地面积,运行速度也更快,还能通过无限延长使整个产线连接在一起。搭配的通用料架和夹爪满足了快速换件的需求,既可以进行小规模打样也可以大规模量产。