- 2025

- 2024

- 2023

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

日本「STAR」瑞士型 CNC自动车床 SB-20R type G

长尺寸零部件用导套规格抵制材料的挠性,实现高精度加工。短尺寸零部件用无导套规格可缩短剩余材料,降低了材料成本。可从4种类型中选择最适合于加工目的刀架台。在背面4轴单元,可安装旋转刀具驱动装置(OP)。主轴/副主轴标准加装了C轴控制。主轴采用内置电机,提高分度精度。 配备了导套/无导套切换功能的SB-R系列最新型号。

日本「STAR」瑞士型 CNC自动车床 SP-23

1英寸加工机型高性能、高精度。在正面刀架台内侧搭载了横向钻孔单元7轴型。5处可使用交换式刀位安装各种刀具单元。在背面4轴型单元标准安装了回转刀具驱动装置。标准搭载了对切屑分割发挥作用的“Stepcycle”断屑功能。据配置在机体各部位的温度传感器数据,实现高精度且灵活的热变位修正。通过对正面刀架台回转刀具齿轮箱的油雾冷却,抑制过度发热。在主轴 / 副主轴上搭载了内置角度传感器。实现了分度精度的提高。选择配置,最大可加工到φ25.4mm棒材。搭载了导套 / 无导套切换功能。根据加工零部件实现灵活多样的加工。排刀座根据旋削加工用途,可选择8把型(□12mm)、7把型(□16mm×3、□12mm×4)。套筒座根据孔加工工艺,可选择4轴型、5轴型。

.png)

海克斯康」顶配全能型系列三坐标测量机-GLOBAL S

由全球知名设计公司宾尼法利纳(Pininfarina)设计,以海克斯康制造智能“提高生产力系列(EPS)”概念为动力,GLOBAL S三坐标测量机在Global基础上,融合众多智能技术,包括用户增值体验、先进软件和环保选项,依据您的应用需求,量身定制提供不同级别的测量解决方案。GLOBAL S三坐标测量机可以依据您的工作流程提供量身定制的测量方案,满足几乎所有生产需求,包括生产力、精度、多功能和车间现场能力等。生产力是制造领域的关键竞争驱动力,因此测量过程能够为应用提供所需的数据并无缝对接生产工作流程和周期是至关重要的。GLOBAL S三坐标测量机提供卓越的测量性能和更高的生产力,以满足您的特殊生产需求。

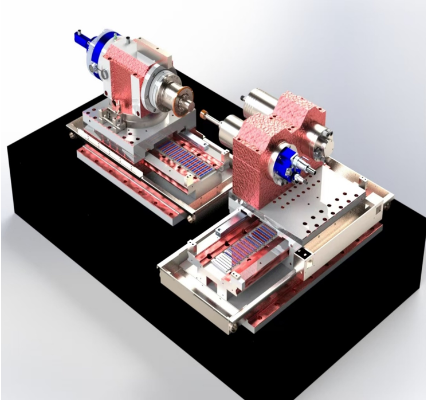

RXP500坐标磨

1.所有轴配备强劲无磨损直驱电机:每轴均可达到60m/min的进给速度 2.采用瑞士飞速高速主轴、高扭矩、耐用及易维修的主轴,可使用小刀具,实现高光洁度3D加工。 3.采用罗德斯专利设计的主轴长度自动补偿系统(高精度单元),主轴无需预热也可以进行高精度加工。 4.罗德斯的控制系统是基于计算机Windows操作系统开发的,这一设计极大地提升了操作的便捷性和用户体验。用户界面直观且易于理解,使得学习和操作过程变得简单快捷。此外,该系统在自动化方面的接口设计灵活,具备强大的扩展性,能够适应未来技术升级和功能增加的需求。 5.采用罗德斯自主研发的RMS6控制系统:每句程序处理时间<0.1毫秒,预读能力>10000句,系统的插补精度<1纳米,加工效率比FANUC控制系统的机床快30%以上。 6.机床良好的结构特征能满足各种材质的开粗及精加工要求(如石墨、铜、铝、钢及硬化钢、陶瓷、硬质合金等 )。

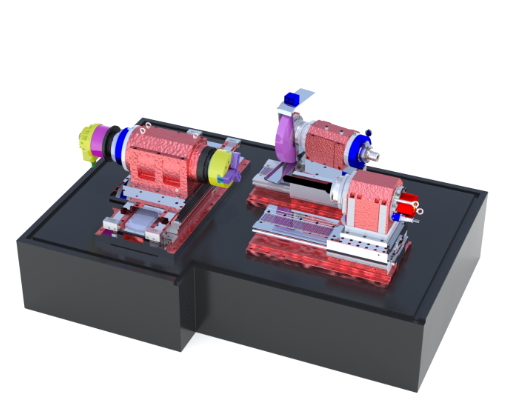

RPT600DSH五轴加工中心

国内首次推出,突破性的恒温工艺!RPT600系列机型是首次采用完整PRECITEMP®技术的机器,更高的精度、更好的表面质量和更短的加工时间,显著提高了模具制造和零件加工的生产效率。 1. 创新恒温技术:首次采用完整PRECITEMP®技术,有效控制机器中或周围环境的温度波动,确保即使在环境温度不恒定的情况下,也能维持工件加工的精度。 2. 旋转轴轴承温度控制:对旋转轴的扭矩电机进行恒温冷却,并可选配对轴承和工作台的水冷恒温,显著减少高速运转时的尺寸偏差。 3. 准静压特性直线导轨:与知名滚轮导轨制造商合作,采用大尺寸设计的准静压特性直线导轨,尤其在高表面要求的情况下,提供了显著的优势。 4. 机内测量系统:具备几何稳定性,允许在机床内直接进行工件质量控制,配备机床几何精度控制程序,省去了单独测量室进行质量控制的步骤。 5. 主轴伸长补偿:以外部高精度传感器闻名,通过数字模型跳过预热阶段,实现主轴伸长补偿,适应高精度加工应用。 6. 高动态性能:拥有强劲电机和坚固结构,能够实现高动态加工,如快速冲程磨削,提高钻孔和粗加工的动态性能,缩短加工时间。